- Erste Koenig & Bauer-Maschine im Unternehmen

- Hohe Automatisierung für schnelle Jobwechsel

- Perfektes Color-Management

- Mehr Nutzen pro Bogen

- Druckkapazität nahezu verdoppelt

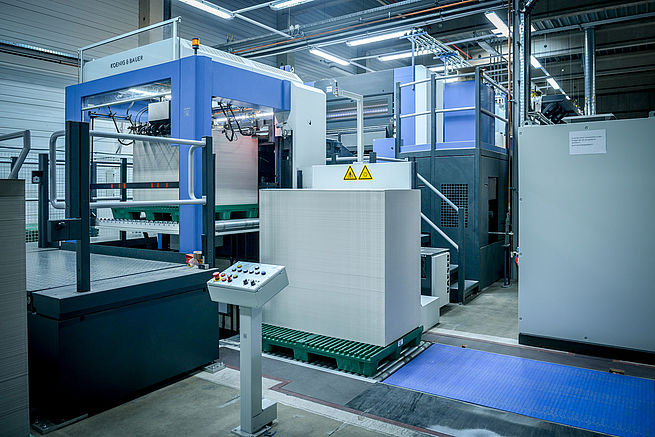

Im Frühjahr 2019 feiert das Hammer-Lübeck Verpackungswerk das 100. Gründungsjubiläum. Rechtzeitig vorher nahm das Traditionsunternehmen, das schwerpunktmäßig Faltschachteln für die Lebens- und Genussmittelindustrie herstellt, eine Rapida 145 mit Lackturm und Auslageverlängerung in Betrieb. Die neue Maschine produziert mit bis zu 18.000 Bogen/h im Format 106 x 145 cm und ist von der Ausstattung her in allen Details auf die Bedürfnisse des Druckbetriebes zugeschnitten. Sie zeichnet sich schon in den ersten Produktionsmonaten durch ihre hohe Leistungsfähigkeit aus.

Während mit der früheren Technik die reine Druckzeit 70 % betrug und rund 30 % fürs Rüsten aufgewendet wurden, können jetzt mehr als 93 % der Zeit für den Druckprozess geplant werden. Unproduktive Rüstzeiten sind auf 6,8 % gesunken. Oft geht die Maschine nach Jobwechselzeiten von 10 Minuten wieder in Produktion. Dazu tragen eine ganze Reihe an Automatisierungslösungen bei, die mittlerweile im Unternehmen unverzichtbar geworden sind.

Inline-Regelung reduziert Makulatur deutlich

An oberster Stelle steht die Inline-Mess- und Regeltechnik mit QualiTronic ColorControl. Mit ihr hat sich die Makulatur während der Produktion halbiert und beim Einrichten auf ¼ bzw. unter 100 Bogen reduziert. Oft kann die Produktion gleich nach dem ersten Abzug beginnen. Das war früher anders. Heute unterstützen elektronische Systeme das registergenaue Einrichten jedes einzelnen Auftrags über Passkreuze. Im Fortdruck läuft die Maschine dank permanenter Messung äußerst stabil.

Durch den Einsatz der digitalen Farbdatenbank hat sich der Ablauf beim Druck von Sonderfarben stark verändert. Ihr Lab-Zielfarbort ist immer derselbe, egal auf welchem Karton gedruckt wird. Er lässt sich dank der Mess- und Regeltechnik über bedruckstoffabhängige Farbdichtewerte schnell erreichen. Sowohl Lab-Zielfarborte als auch Farbsolldichten werden dabei in der Farbdatenbank verwaltet.

Das Anmischen der Sonderfarben erfolgt direkt im Unternehmen. Moderne Messtechnik simuliert die geforderten Lichtarten, so dass alle Vorgaben, um an den geforderten Farbzielort so dicht wie möglich heranzukommen, eingehalten werden. Die vom Auftraggeber bereitgestellten CXF-Dateien bestimmen nicht nur den Lab-Farbort, sondern liefern alle Informationen über die Farbe.

Farbmessung auch am Bogenende

Auch ein Plattenrecken ist an der Rapida 145 möglich. Durch den Einsatz einfacher Kartonsorten kommen Dimensionsänderungen während des Druckprozesses am Bogenende immer wieder vor. Besonders auf die Darstellung kleiner Negativschriften, wie sie bei Faltschachteln für Lebensmittel nahezu Standard sind, kann das negative Auswirkungen haben. Während früher die Platten mit Schraubenschlüssel, Geduld und Geschick in die richtige Lage gedrückt wurden, lässt sich dieser Prozess jetzt vom Leitstand aus bequem mit ErgoTronic Plate Stretch steuern.

Das vergrößerte 145er-Format, verbunden mit kleinen Messstreifen mit nur 5 mm Höhe, hat Auswirkungen auf die Nutzenzahl pro Druckbogen. Damit erhöht sich der Ausstoß pro Stunde enorm. Aufgrund der kurzen Jobwechselzeiten und der hohen Produktionsleistung laufen daneben 3b-Jobs über die große Maschine. Trotz des kleineren Bogenformats in der Großformat-Anlage kann das effektiv sein, weil Einrichteprozess und Fortdruck schneller laufen als an der vorhandenen 3b-Maschine.

Entlastung der Mitarbeiter

Die Rapida 145, die erste Maschine von Koenig & Bauer jemals im Unternehmen, übernimmt mit ihrer Automatisierung eine ganze Reihe an Aufgaben, die an der Vorgängermaschine von den Druckern ausgeführt werden mussten. So ist es kein Wunder, dass schon nach kürzester Zeit keiner mehr zurückwechseln wollte.

Kapazität im Druck nahezu verdoppelt

Dafür ist die neue Rapida 145 wie gemacht. Denn sie wurde zusammen mit dem Druck-Management konfiguriert und trifft die Anforderungen des Verpackungsbetriebes in jedem Detail. Kein Wunder, dass sie bereits in den ersten sieben Monaten so viele Bogen produzierte wie früher innerhalb eines Jahres im Großformat bedruckt werden konnten. Und es gibt weiter Luft nach oben.